|

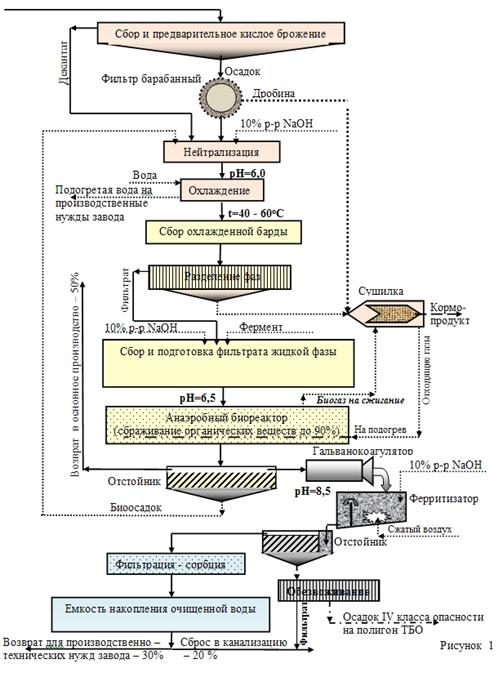

Технологическая линия полной утилизации послеспиртовой зерновой барды

|

|

УСТАНОВКИ, СООРУЖЕНИЯ И СИСТЕМЫ ОЧИСТКИ ДОЖДЕВЫХ, ХОЗЯЙСТВЕННО - БЫТОВЫХ И ПРОМЫШЛЕННЫХ СТОКОВ.

Разработка, проектирование, производство, строительство, монтаж, реконструкция, наладка |

|

2. Блок-схема комплексной безотходной технологии полной утилизации зерновой барды

3. Краткое описание основных технологических процессов

3.1. Предварительная фильтрация, охлаждение и нейтрализация.

Исходная (нативная) зерновая барда имеет кислую реакцию, высокую температуру, а около 1% от общей массы барды взвешенные вещества в виде дробины – остатками частичек зерна и солода, представляют собой коррозионно – абразивную среду, которая при движении интенсивно разрушает трубопроводы и технологические аппараты.

Для предотвращения этого барду необходимо собрать (усреднить) и дать возможность в течение 12 часов отстоятся. При этом находящиеся в барде кислотогенные микроорганизмы продолжают процесс кислого сбраживания углеводов и аминокислот, осуществляя начальный гидролиз растворенного субстрата до низкомолекулярных органических кислот и других молекул малого размера. При отстаивании барды плотная ее часть осаждается на дно сборника - усреднителя, и затем отфильтровывается от дробины сетчатыми барабанными фильтрами.

В отстоявшейся жидкой фазе барды находятся взвешенные вещества в виде мелкодисперсных и коллоидных взвесей, с размером до 1÷2 микрон, а также растворенные продукты кислого брожения, аминокислоты, растительный жир и безазотистые экстрактивные вещества (БЭВ) в количестве до 50% от общей массы всех органических веществ, содержащихся в барде, или 3,0÷4,0 % а.с.в. состава барды.

Аминокислоты хорошо растворяются в воде, при этом в кислых растворах NH2 − группа аминокислоты протонирует и аминокислота становится катионом. В щелочной среде карбоксильная группа кислоты депротонирует, и кислота превращается в анион.

Значения рН, при котором молекула аминокислоты находится в растворе в виде биполярного иона (коллоидной частицы с минимумом растворимости), называется изополярной точкой.

Для перевода истинно растворенных аминокислот во взвешенное коллоидное состояние проектом предусмотрено предварительное подщелачивание исходной барды до рН = 6, − изопотенциальной точки ≈50% всех растворенных аминокислот.

После предварительного кислого брожения, извлечения дробины и последующей нейтрализации до рН=6,0 жидкая фаза барды охлаждается до температуры, регламентированной процессами обезвоживанием и последующей очистки фильтрата метановым брожением.

3.2 Разделение фаз и сушка плотной фазы барды

Для разделения взвешенных и абсолютно растворенных веществ жидкой фазы барды технологиями утилизации предусматривается, как правило, механическое отделение и обезвоживание плотной фазы и получение при этом фугата (фильтрата) – жидкой фазы барды (ЖФБ), либо энергоемкое и высоко затратное упаривание барды, с получением при этом кислого конденсата и трудно утилизируемого остатка.

Практически все оборудование, применяемое в настоящее время для разделение плотной и жидкой фаз барды (сепараторы, центрифуги, фильтр – прессы с использованием фильтровальных тканей, ленточные вакуум – фильтры, и т.п.) полностью решают эту задачу. Однако при этом в фугат или фильтрат переходит значительное количество мелкодисперсных и коллоидных загрязнений, что снижает эффективность последующих стадий очистки и в целом всего процесса утилизации барды.

Настоящей технологией предлагается обезвоживание барды на автоматизированных фильтр – прессах с мембранными фильтрующими пластинами, позволяющими получить не только кек влажностью до 40÷50%, но и глубоко очищенный от взвешенных веществ фильтрат жидкой фазы барды с концентрацией органических загрязнений по ХПК− до 15÷20 г/л. Фильтр-пресса оборудованы системой периодической регенерации (промывки) мембранных платин, что обеспечивает высокую стабильность и практичность работы оборудования.

Кек, влажностью 40÷50%, (согласно паспортным данным фильтр-прессов), далее направляется на сушку. Учитывая, что белки (аминокислоты) деструктируют при температуре > 82 0С, технологией предусмотрена сушка обезвоженной части барды и отфильтрованной дробины на вакуумных керамических низкотемпературных инфракрасных сушилках типа СВИЛ.

3.3 Анаэробная очистка фильтрата жидкой фазы барды

Очистка концентрированных органических загрязнений белкового и углеводного характера (с ХПК от 20 до 80 г/л) экономически выгодна и технологически целесообразна только биологическим анаэробным способом.

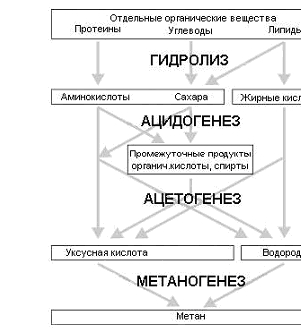

При анаэробном преобразовании органических веществ в метан под воздействием микроорганизмов (бактерии, анаэробный ил) должны быть последовательно реализованы 4 стадии разложения. Отдельные группы органических загрязнений (углеводы, протеины, липиды/ жиры) в процессе гидролиза преобразуются сначала в соответствующие мономеры (сахара, аминокислоты, жирные кислоты). Далее эти мономеры в ходе ферментативного разложения (ацидогенеза) преобразуются в короткоцепочечные органические кислоты, спирты и альдегиды, которые затем окисляются дальше в уксусную кислоту, что связано с получением водорода. Только после этого доходит очередь до образования метана на этапе метаногенеза (рисунок 2). В качестве побочного продукта наряду с метаном образуется также и углекислый газ (CO2).

Все процессы преобразования тесно взаимосвязаны друг с другом и должны протекать в емкости анаэробного реактора в строго установленном порядке, т.к. любое нарушение одного из промежуточных этапов приводит к нарушению всего процесса. Поэтому требуется точное проектирование очистных сооружений и их настройка на соответствующую сточную воду.

Для жидкой фазы барды на практике осуществляются далеко не все возможные реакции разложения. На так называемом адаптивном этапе осуществляется выбор определенного пути разложения органических веществ в результате жизнедеятельности соответствующих микроорганизмов.

В зависимости от того, какой класс органических веществ преобладает в сточной воде, меняется состав биогаза и доля метана в нем (см. таблицу 1). Углеводы в большинстве случаев разлагаются легко, однако они дают сравнительно меньшую долю метана. При разложении жиров образуется большее количество биогаза с высоким содержанием в нем метана, однако, разлагаются они очень медленно. Кроме того, жирные кислоты, образующиеся как побочные продукты при разложении жиров, могут препятствовать всему процессу разложения.

Рисунок 2. Этапы разложения анаэробного преобразования

Таблица 1. Выход биогаза и доля метана в нем в зависимости от класса веществ

Из таблицы 1 следует, что для зерновой барды, в составе а.с. в. которой около 40% белков, 37,3 % углеводов и всего 5,6% растительного жира, технология анаэробного брожения наиболее предпочтительна. Вместе с тем следует иметь в виду, что для каждого типа барды (из пшеничного, кукурузного, картофельного и мелассового сырья ) технологии и технологические регламенты полной утилизации должны быть разработаны на основании результатов исследовательский работ, в процессе проведения которых определяются оптимальные условия разложения органических загрязнений, находящихся в жидкой фазе барды.

В предлагаемой технологии 2÷4 стадии биохимических процессов сбраживания осуществляются в мезофильном (или термофильном) режиме в анаэробных биореакторах с восходящим потоком жидкости через слой анаэробного ила (Upflow Anaerobic Sludge Blanket reactor, UASB) с применением специальных ферментных ускорителей.

Регламентированный гидродинамический режим и бактериальный состав активного ила и ферментов обеспечивают высокую производительность реактора. Удельная мощность анаэробного сбраживания реактора (без ферментов – ускорителей процессов брожения) составляет более 10 кг ХПК/м3 в сутки с продолжительностью сбраживания растворенных органических загрязнений в течение 18-36 часов. Этот технологический процесс позволяет удалить около 90% массы органического загрязнения, с концентрацией их по ХПК на выходе из биореактора в пределах 1,5 ÷ 3,0 г/л.

Для извлечения из растворов после метанового сбраживания выносимого ила, технологией предусмотрено осветление этих стоков на скоростных полочных отстойниках. 50% максимально очищенной воды возвращается в основной цех для разварки зерна, часть отстоявшегося ила возвращается в голову метанового брожения.

В результате анаэробной очистки органические соединения разлагаются до метана и углекислого газа (биогаз). Усредненный выход метана, согласно биохимическим реакциям по реальным загрязнениям зерновой барды составляет 0,35 м3 метана на 1 кг ХПК.

Состав биогаза: СО2 – 35 ÷ 30%, и СН4 – 65 ÷ 70%, что позволяет безопасно сжигать его в сушилке СВИЛ, в котельной завода или на факельной установке.

Образование избыточной биомассы при анаэробном процессе составляет 3,0 % от сбраживаемой массы органических веществ, которая направляется в голову процесса утилизации для обезвоживания и сушки.

3.4 Глубокая доочистка ЖФБ

Глубокая доочистка очищенных в биореакторах концентрированных растворов с органическими загрязнениями с остаточной концентрацией ХПК ≈ 3,0 ÷ 1,5 г/л должна быть очищена до требований предприятий Горводоканала (300 ÷ 350 мг/л и менее). Эта доочистка может производиться аэробным способом с применением 2÷3 ступеней аэротенков, биофильтров, другого специального оборудования. Процессы проходят с большим количеством избыточно ила, с энергоемкой системой аэрации, с использованием значительных площадей.

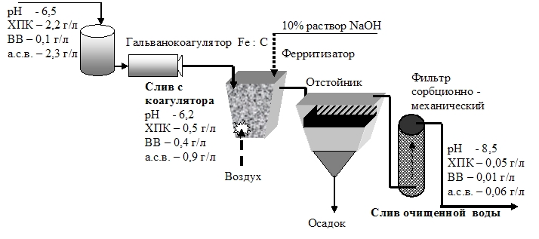

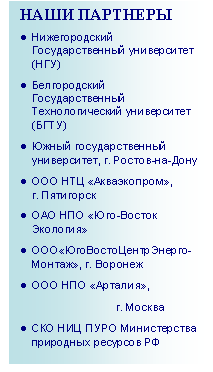

В предлагаемой технологии глубокая доочистка стоков производится электрохимическим методом с применением гальванокоагуляции и шпинельной ферритизации. Эта технология является патентной технологией СКО НИЦ ПУРО, получила широкое распространение в стране за счет высоких результатов очистки токсичных органических веществ.

В основе технологии лежит метод гальванокоагуляции, основанный на электрохимической обработке сточных вод в электрическом поле и под действием электрического тока, возникающем при переменном контакте гальванопары, состоящей из электродов, имеющих в водных растворах различные стандартные потенциалы (Е0н). Наиболее перспективными из них являются Al (Е0н = –1,662 В), Fe (Е0н = – 0,44 В), Сu (Е0н = + 0,337 В) и углерод С (Е Е0н = +0,36 В).

Метод очистки прошел государственную регистрацию – 01830019345 и 01830019337, и включен Госстроем СССР в ряд руководящих документов по выбору технологий очистки промышленных сточных вод различных производств, содержащих аналогичные загрязнения.

Процессы осуществляются в «гальванокоагуляторах» - проточных вращающихся барабанах, в которые в качестве электродов гальванопары загружается смесь железного скрапа с дробленым коксом без введения химических реагентов. Следует особо отметить, что в гальванокоагуляторах, наряду с вышеперечисленными физико-химическими процессами, происходит электрохимическая деструкция органических соединений, а также частично микробиологическая очистка стоков.

Реакции электрохимического окисления и восстановления органических веществ включают в себя широкий круг процессов – от простейшей ионной перезарядки до сложных превращений, лежащих в основе органического синтеза.

Механизм катодного восстановления органических соединений существенным образом зависит от потенциала катода (в случае гальванокоагуляции - железа или алюминия), относительно влияния которого на ход электродного процесса было предложено несколько теорий.

Анодное окисление во многих отношениях очень сходно с действием сильного окисляющего агента. Однако имеющийся в практике механизм окислительного процесса по сравнению с катодным процессом восстановления является более сложным, и пока еще окончательно не установленным.

Предполагается, что в водном растворе гидроксильные ионы разряжаются при низком потенциале гальванопары, образуя гидроксильные радикалы, которые, соединяясь, дают перекись водорода. Перекись водорода затем реагирует с органическим соединением, вызывая окисление, или разлагается, образуя кислород и воду:

Окисление

2ОН ¯ — 2е¯ → 2ОН • → Н2О2

Н2О + ½ О2

Реакция происходит либо с участием гидроксильных радикалов, являющихся промежуточными продуктами, либо в качестве сильного окисляющего агента кислорода.

Дальнейшая очистка деструктированных органических веществ производится в ферритизаторе, за счет сорбционной активности железистой пульпы гальванокоагуляции, с последующим отстаиванием и фильтрацией на комбинированном фильтрационно-сорбционном фильтре.

Степень извлечения органических веществ, согласно отчету по НИОКР СКО НИЦ ПУРО составляет 96-99%, т.е. ХПК на выходе после глубокой доочистки составит менее 100 мг/л.

Очищенная вода в объеме 30% возвращается для производственно-технических нужд завода, а 20%, для поддержания стабильного солевого состава оборотной воды – сбрасывается в городскую канализацию.

Осадок этой ступени очистки представляет собой нетоксичный продукт, с классом опасности – IV, который после обезвоживания может утилизироваться, либо вывозиться на полигон ТБО и использоваться там в качестве гидроизолирующего слоя.

Схема лабораторной установки и результаты исследовательских работ СКО НИЦ ПУРО по доочистке ЖФБ методом гальванокоагуляции и шпинельной ферритизации. ЖФБ после фильтрации, разбавленная до ХПК ≈ 2,0 г/л (аналог раствора после отстойника биореактора)

|

|

ПОЛЕЗНОЕ |

|

ГЛУБОКИЙ ПОДХОД |

|

Горячая линия +7 920 086 1858 |

|

Skype: ecoreserv |

|

Планируемый материальный баланс процесса полной утилизации послеспиртовой барды спиртзавода плановой производительностью по спирту - 1800 дал/сутки:

Приход Расход Вода, м3/ сутки: Вода, м3/ сутки: С жидкой бардой 238,5 Канализация 4,4 Для регенерации фильтров 3,06 Возврат в производство 135,2 Возврат на производствен- но – технические нужды 68,2 Для регенерации фильтров 3,06 Испарение 26,17 С осадком 2,9 С кормопродуктом 1,63 Итого: 241,56 Итого: 241,56

Загрязнения, Загрязнения, кг/сутки: кг/сутки: Взвешенные вещества 14720,0 Кормопродукт 14650,0 Растворенные вещества 330,0 Возврат в производство 260,0 Железный скрап 34,6 Возврат на производствен- но – технические нужды 54,0 С осадком 120,6 Итого: 15084,6 Итого: 15084,6

Приложение

Часовой материальный баланс полной утилизации послеспиртовой барды спиртзавода плановой производительностью по спирту - 1800 дал/сутки, (на примере технологической установки, внедренной на ОАО «Корпорация «Камос» г. Карачаевск) |

|

Реконструкция |

|

Биологическая очистка |